Desmoldeantes: Las ventajas de una buena elección

La fecha del comienzo del uso de este importante insumo a las estructuras de hormigón se remonta a la década de 1940 aquí en Brasil.

Antes del advenimiento de la liberación, a menudo, al eliminar la forma, parte del hormigón se adhirió a ella, lo que requería una inversión de tiempo, material y horas de trabajo, para refacear estos defectos.

La construcción se encontró entonces en la necesidad de utilizar un producto en el molde, como una "grasa en forma de torta", para facilitar el desprendimiento del hormigón, después de la gama mínima de resistencia, buscando mejorar la apariencia de la superficie de hormigón, eliminando imperfecciones y vacíos / agujeros que aparecieron en las fases de unión con la forma.

Muchos productores de producen hormigón aparente, tiene la característica de requerir piezas con el aspecto perfecto, sin burbujas, "huecos o agujeros de insectos", estandarización de color, y rincones de vida impecables, y el advenimiento de la liberación comenzó a ayudar en este tipo de acabado.

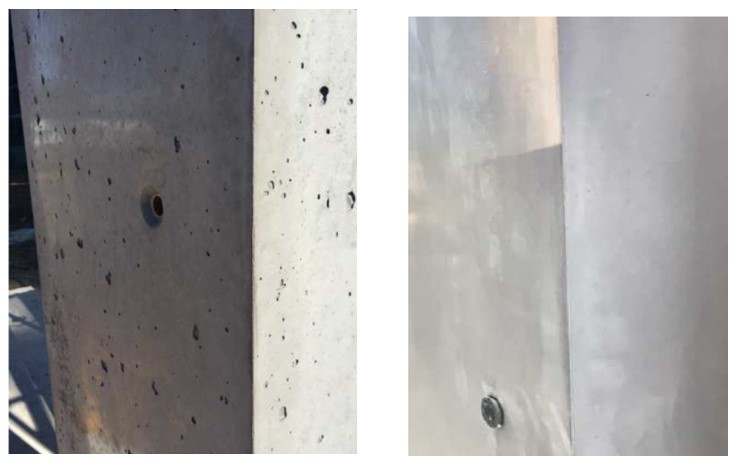

Estos términos "huecos o bugholes", así que se escuchan en nuestras obras, son definidos por ACI 116R-90 como pequeñas cavidades o burbujas presentes en la superficie del hormigón con un diámetro máximo de 15 mm, pero también es común encontrar burbujas con diámetros más grandes. Las burbujas son generadas por aire atrapado y/o agua libre dentro del hormigón en un estado fresco que migra a la interfaz de la forma con la superficie de hormigón, principalmente en superficies verticales, como paredes y vigas, como se muestra en la Figura 1:

Figura 1: Superficie de hormigón con burbujas superficiales/bicheiras

El aire atrapado se produce naturalmente durante la mezcla del hormigón, donde la pasta de cemento no llena todos los huecos de la matriz de cemento. El aire atrapado es diferente del aire incorporado. El aire incorporado se añade intencionalmente al hormigón con el uso de aditivos surfactantes para fines de protección de congelación y descongelación o para producir hormigón ligero utilizado como rellenos. Las burbujas de aire creadas por la incorporación de aditivos tienen un diámetro entre 10 y 100 micras y son difíciles de ver a simple vista.

El agua libre en hormigón también es responsable de la formación de burbujas en la superficie, ya que es agua adicional utilizada para proporcionar la viabilidad del hormigón, es decir, no es absorbida por los agregados o consumida por el proceso de hidratación del cemento. Donde parte de este agua migra fácilmente a la superficie de hormigón a través de la exudación, otra parte está rodeada por toda la matriz de cemento y obviamente otra migra hacia la interfaz de la forma con la superficie del hormigón formando burbujas después de su evaporación. Cuanto más viscoso sea el hormigón, mayor será la posibilidad de que aparezcan burbujas en las superficies verticales de los elementos debido al aire atrapado o al agua libre que tiende a ser más retenida en la cementmatrix.

Las burbujas superficiales han traído problemas estéticos a la industria prefabricada (pero no estructural) donde a menudo es necesario llenarlas con pastas de cemento, causando una menor productividad de la fábrica y un aumento de los costos. Incluso con el uso de buenas formas, es necesario utilizar una versión adecuada y de buena calidad, como se muestra en la Figura 2. A la izquierda, aparece un hormigón con burbujas superficiales incluso con el uso de formica con una superficie lisa. A la izquierda, con el uso de una liberación de calidad, DESMOLTEC 25, es posible mejorar significativamente el aspecto de la superficie.

Figura 2: Hormigón hecho con molde de buena calidad pero con desencofrante de mala calidad (izquierda) y hormigón hecho con desencofrante de buena calidad Desmoltec 25 (derecha).

Además, la aparición de "huecos o bugholes" es más pronunciada en mezclas de hormigón con baja capacidad de llenado, alta viscosidad, baja fluidez y rápida pérdida de reducción.

En su definición, el desencofrante es un producto orgánico líquido, que puede ser más o menos viscoso, que crea una capa lubricante y separador entre la forma y el hormigón que se liberará, ayudando en la deforma, sin ninguna adhesión entre ambos.

Al principio de su uso, el segmento utilizaba una mezcla de aceite diesel y aceite quemado, este último a menudo reciclado del intercambio de petróleo de vehículos automotrices.

Con el tiempo, varias empresas químicas, especialmente las que producen productos para hormigón, han comenzado a dedicarse a los estudios y desarrollos de las nuevas tecnologías, no sólo para mejorar su rendimiento, sino también para ser más amigables con el medio ambiente y con los trabajadores que las utilizan, siendo biodegradables.

Sus propiedades deben cumplir algunos parámetros:

- Debe de garantizar el desmoldeo del elemento concreto de manera eficiente

- No manche la parte/cara de hormigón

- No debe generar polvo y burbujas en la superficie del hormigón

- No oxidar los moldes de acero

- Debe ser resistente a la lluvia, la abrasión, el calor, etc.

- Debe asegurarse de que no haya problemas antes de la aplicación posterior de compuestos en la superficie de hormigón (como productos de hidrofugue o para su reparación)

Hay varias composiciones de demoldeantes y puede ser aceite vegetal o mineral base, puro, en solución o emulsión, a base de disolventes o a base de agua. Algunos aditivos se pueden utilizar en los desmoldeantes para ayudar en el deslizamiento de burbujas, la reducción de la oxidación de formas metálicas y reductores de fricción. Es importante que el desencofrante resista la fricción del hormigón con la forma, de modo que no se retire de la superficie aplicada.

Composición general de los desencofrantes

- Aceite: Permite separar el hormigón de la forma y debe ser resistente al calor, puede ser aceites minerales, vegetales, naturales o sintéticos.

- Disolvente: Permite dispersar aceite y aditivos;

- Aditivos: Mejorar la calidad del aceite, permitiendo que el desmoldante se ajuste a las necesidades de producción (abrasión, alta temperatura, lluvia, composición de formas, etc.).

Nota: Algunos agentes desmomolantes no contienen disolventes, solo aceites y aditivos.

Diferentes compuestos

Aceites

- Minerales

- Sintético

- Vergetales

- Ceras

Solventes

- Minerales

- Sintético

- Agua

Aditivos

- Antioxidantes

- No generadores de polvo

- Resistente al calor

- Inhibidores de burbujas

- Resistente a la lluvia

La elección del mejor agente de liberación debe pasar por el análisis del tiempo de secado que el trabajo necesita, después de su aplicación; tipo de forma, ya sea madera, acero, poliuretano, poliestireno, entre otros; condiciones de producción, tales como temperatura ambiente, traza de hormigón que se utilizará, si el hormigón será vibrado o será auto-adensable, y finalmente, la calidad final de la pieza.

Antes de aplicar el desencofrante, la forma debe estar limpia, libre de polvo y agua, y su aplicación se puede hacer a través de aerosoles, brochas, cepillos y fresas, siempre teniendo en cuenta la no acumulación de producto en la superficie de la forma (pueden generar manchas en la cara del hormigón y perjudicar la liberación del aire retenido dentro de la masa). El secado puede depender del tipo de liberación, la cantidad aplicada en la superficie, el tiempo, la temperatura, la humedad ambiente y la ventilación

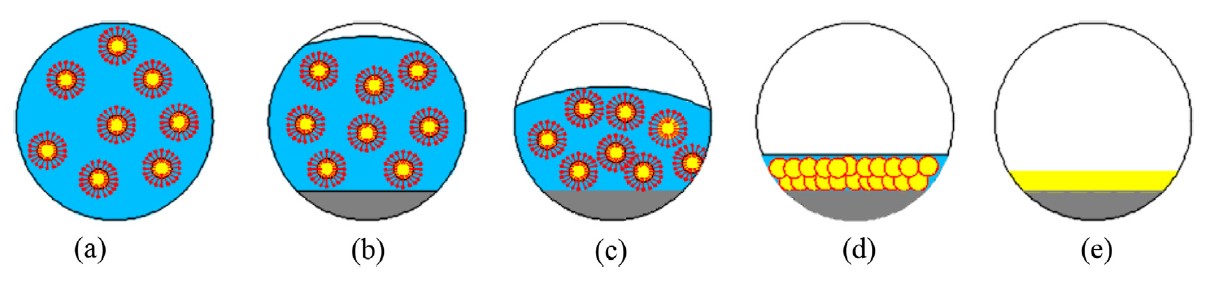

Para garantizar una película homogénea, el lanzamiento se puede aplicar a más de una capa, o el exceso se puede eliminar de la superficie, la Figura 3 simula el proceso de deposición del desmoldeante en la forma y formación de la película. Con esto, es posible obtener un hormigón con mejor apariencia, con una superficie lisa y menor cantidad de burbujas / huecos, además de aumentar la vida de las formas.

Figura 3: Simulación de la aplicación del desmoldeante en la superficie de hormigón: a)emulsión desmoldeante, b) deposición en la superficie de la forma, c) secado, d) y e) formación de película (Referencia: Laurent Libessart , Chafika Djelal , Pascale de Caro , Issam Laiymani : Estudio comparativo del comportamiento tribológico de emulsiones y aceites desmoldeantes en la interfaz de hormigón/encofrado, CBM, 2019)

Se deben evitar intervalos largos entre la aplicación del desmoldeante y la liberación del hormigón, de modo que no haya depósitos de impureza en la superficie del producto, lo que perjudicará el desprendimiento del hormigón, en el acto de deformación.

El uso de agentes de liberación de buena calidad en la dosis correcta y su aplicación correctamente son factores esenciales para el acabado adecuado del artefacto cementoso, agente de liberación juega un papel clave en la calidad de las superficies. Los demoldeantes de baja calidad también pueden crear muchas burbujas. Idealmente, el liberador debe ser capaz de crear una película delgada y homogénea que permita que la burbuja se deslice sobre la superficie del hormigón. La Figura 4 muestra un ejemplo del impacto del grosor del desmoldeante en la apariencia de burbujas en la superficie.

Figura 4: Efecto del grosor del liberador en la aparición de burbujas en la superficie

GCP Applied Technologies tiene una amplia gama de lanzamientos en el mercado, destacando tres productos:

DESMOLTEC® 25, DESFORM® 3000 BIO y DESFORM® 70 BIO, todos biodegradables y listos para su uso. Sus rendimientos pueden superar los 50 m2 con sólo 1 litro, dependiendo de la absorción de la forma utilizada. Tienen en sus formulaciones, aditivos que inhiben burbujas y polvo, además de presentar una mayor dureza superficial al hormigón, reduciendo las reparaciones que surgen en el momento de la deformación, especialmente para las esquinas afiadas.

Tags

- Concrete admixtures

- Concreto

- DESFORM

- DESMOLTEC